Vos cordons de soudure présentent des porosités. Votre taux de rebut dépasse les 8%. Vos clients aéronautique menacent de ne pas renouveler le contrat si vous ne réglez pas ces problèmes de qualité. J’accompagne des responsables production dans votre situation depuis plus de dix ans en région Rhône-Alpes. Et la question revient toujours : est-ce qu’une chambre à vide peut vraiment changer la donne ? La réponse courte : oui, mais pas pour tout le monde. Selon une étude 2024 de Mordor Intelligence, le marché mondial des pompes à vide atteint 7,04 milliards de dollars avec une croissance annuelle de 7,41%. Cette technologie n’est plus réservée aux grands groupes.

L’essentiel sur la chambre à vide industrielle en 30 secondes

- Le vide supprime l’oxygène responsable de l’oxydation des soudures et des défauts de surface

- Réduction typique du taux de rebut : de 12% à moins de 1% sur les pièces critiques

- Investissement PME : comptez entre 60 000 et 120 000 € selon le volume et les spécifications

- Délai d’intégration réaliste : 4 à 5 mois de l’étude à la mise en service

- Le vide n’est pas la solution à tous les problèmes : certains défauts nécessitent d’autres approches

Les problèmes que le vide résout (et ceux qu’il ne résout pas)

Soyons clairs dès le départ. Le vide n’est pas une baguette magique. J’ai vu des industriels investir 80 000 € dans une enceinte sous vide pour découvrir que leur problème venait d’un mauvais réglage laser. Avant de parler solution, parlons diagnostic.

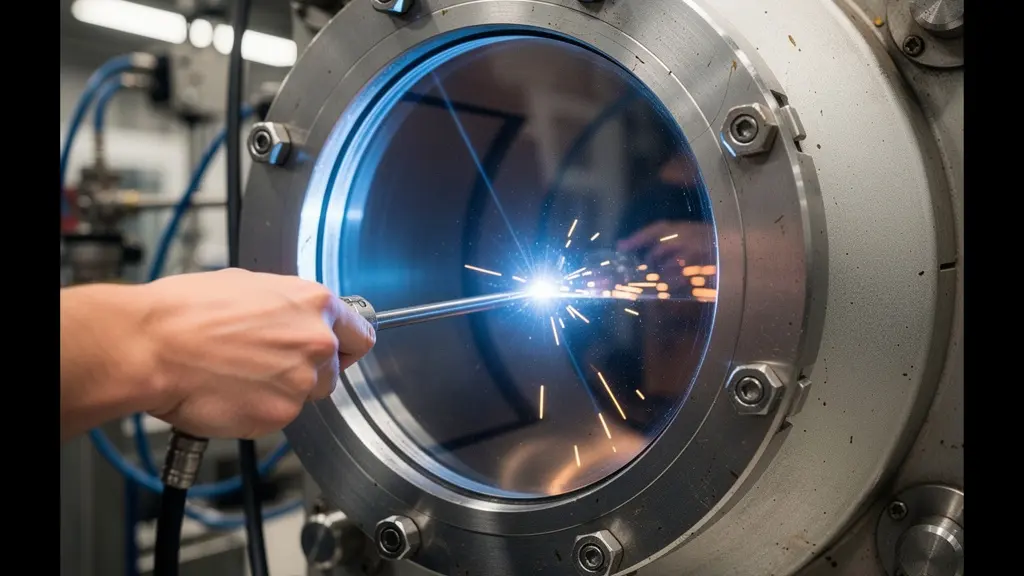

Le vide résout un problème précis : la présence de gaz réactifs (oxygène, azote, vapeur d’eau) qui perturbent vos procédés. Sur une soudure laser, ces gaz créent des porosités dans le cordon. Sur un traitement de surface, ils provoquent des oxydations disgracieuses. Sur un dépôt métallique, ils contaminent la couche déposée. Si vos défauts viennent de là, le vide change tout. Les données de VL Innovations sur le soudage sous vide confirment ce que je constate sur le terrain : la soudure devient sans porosité, les matériaux difficiles deviennent soudables, les déformations disparaissent.

Maintenant, ce que le vide ne résout pas. Un mauvais paramétrage de votre source laser, il ne le corrige pas. Une pièce mal positionnée, il ne la repositionne pas. Un matériau de base défectueux, il ne le répare pas. J’ai accompagné un sous-traitant grenoblois qui pensait que le vide éliminerait ses fissurations à chaud. Le problème venait en fait d’une vitesse de soudage inadaptée. Moralité : faites diagnostiquer la vraie cause avant d’investir.

Mon conseil direct : si vous perdez des pièces à cause de l’oxydation ou de la contamination atmosphérique, le vide est probablement votre solution. Si vos défauts persistent même sous argon, creusez ailleurs.

Comment une chambre à vide transforme vos procédés de fabrication

Le principe technique est simple. Vous enfermez votre pièce dans une enceinte étanche. Vous pompez l’air jusqu’à atteindre une pression résiduelle très basse (on parle de vide primaire autour de 10⁻² à 10⁻³ mbar pour la plupart des applications industrielles). Sans oxygène, pas d’oxydation. Sans vapeur d’eau, pas de contamination. Votre procédé se déroule dans un environnement parfaitement contrôlé.

Mais attention, le vide n’est pas la seule option. Beaucoup d’industriels hésitent entre le vide et une simple atmosphère inerte (argon ou azote). Pour vous aider à trancher, voici ce que j’observe sur le terrain quand je compare les trois approches :

| Critère | Air ambiant | Atmosphère inerte (Ar/N2) | Vide primaire |

|---|---|---|---|

| Oxydation | Forte | Réduite (traces résiduelles) | Éliminée |

| Coût gaz consommable | Aucun | Élevé (flux continu) | Aucun |

| Temps de cycle | Immédiat | Immédiat | +30 à 90 secondes (pompage) |

| Répétabilité | Variable | Bonne | Excellente |

Le vide l’emporte quand vous avez besoin d’une atmosphère parfaitement propre et reproductible. L’atmosphère inerte suffit pour des applications moins critiques où quelques ppm d’oxygène résiduel ne posent pas problème. Franchement, si vos donneurs d’ordre exigent zéro défaut sur des pièces aéronautiques ou médicales, le vide n’est pas une option premium : c’est la seule solution sérieuse.

Pour approfondir les différentes utilisations possibles, je vous recommande de consulter les applications d’une chambre à vide décrites par mes confrères. Vous y trouverez des cas d’usage que je n’aborde pas ici.

4 secteurs où le vide fait vraiment la différence

Je ne vais pas vous lister les douze applications possibles du vide industriel. Concentrons-nous sur les quatre où j’observe les gains les plus significatifs.

L’aéronautique et le spatial arrivent en tête. Les exigences de traçabilité et de zéro défaut y sont maximales. Une porosité dans un cordon de soudure sur une pièce critique, c’est un rebut immédiat. Les sous-traitants qui passent au vide voient leur taux de non-conformité chuter de façon spectaculaire. D’après les données du marché français du vide, les équipements peuvent atteindre des performances de 60 kW sous un vide de 10⁻⁵ mbar pour les applications les plus exigeantes.

Le médical suit de près. Implants, instruments chirurgicaux, capteurs embarqués : tout ce qui entre dans le corps humain doit être parfaitement propre. Le vide garantit des surfaces sans contamination et des assemblages étanches.

L’électronique et les semi-conducteurs utilisent le vide depuis longtemps pour les dépôts de couches minces et le packaging de composants. La moindre particule peut ruiner un wafer.

Le traitement thermique de précision (recuit, brasage, dégazage) bénéficie également du vide pour éviter toute réaction avec l’atmosphère ambiante.

Sous-traitant aéronautique isérois : de 12% à 0,8% de rebut

J’ai accompagné ce sous-traitant basé près de Grenoble en 2023. Trois personnes dans l’atelier, un taux de rebut de 12% sur leurs soudures laser de pièces critiques. Le problème : l’oxydation systématique des cordons, même avec un flux d’argon. Leur donneur d’ordre menaçait de ne pas renouveler le contrat.

La direction hésitait sur un investissement de 85 000 €. On a monté le dossier ensemble. Après intégration de la chambre à vide, le taux de rebut est tombé à 0,8%. Le ROI a été atteint en 14 mois. Aujourd’hui, ils ont décroché deux nouveaux marchés grâce à cette capacité.

Ce cas n’est pas isolé. Dans les projets que j’accompagne en région Rhône-Alpes, la réduction du taux de rebut tourne généralement autour de 80 à 95% sur les pièces sensibles à l’oxydation. Ce constat est limité à mon périmètre d’intervention (PME industrielles de la région), et les résultats peuvent varier selon le type de procédé et la qualité de l’intégration.

Intégrer une chambre à vide : ce que personne ne vous dit avant le devis

Voilà la partie que les commerciaux oublient souvent de mentionner. Une chambre à vide industrielle, ça ne se branche pas comme un compresseur. L’intégration demande de la préparation.

Attention au dimensionnement du groupe de pompage

Dans les projets d’intégration que j’accompagne en région Rhône-Alpes, l’erreur la plus fréquente reste le sous-dimensionnement du groupe de pompage. Sur les installations concernées, le temps de mise sous vide était allongé d’environ 40%, pénalisant directement la cadence. Ce constat est limité à mon périmètre d’intervention (PME industrielles) et peut varier selon le type de pompe ou le volume de l’enceinte.

Conformément à la Directive 2014/68/UE sur les équipements sous pression, votre enceinte doit répondre à des exigences de conception et de fabrication précises. Ce n’est pas négociable. Assurez-vous que votre intégrateur maîtrise ces aspects réglementaires.

Côté budget, je vois des fourchettes très variables. Pour une PME, comptez entre 60 000 et 120 000 € tout compris (enceinte, pompage, automatisation de base, installation). Les projets plus ambitieux avec vide secondaire ou volume important peuvent dépasser les 200 000 €. Mais attention : le coût d’investissement ne dit pas tout. La maintenance préventive du groupe de pompage représente un budget annuel à intégrer.

Voici ce qui se passe concrètement une fois le projet lancé :

-

Étude de faisabilité et cahier des charges -

Conception et validation bureau d’études -

Fabrication enceinte et système de pompage -

Installation et raccordements sur site -

Mise en service et qualification -

Formation opérateurs et transfert

Ce calendrier correspond aux projets que je vois passer. Comptez 4 à 5 mois entre la signature et la production autonome. Les délais peuvent s’allonger si votre cahier des charges évolue en cours de route ou si des modifications d’implantation sont nécessaires.

7 questions à valider avant de lancer votre projet

-

Avez-vous identifié précisément la cause de vos défauts actuels ?

-

Quel niveau de vide est réellement nécessaire pour votre application ?

-

Quel temps de cycle visez-vous (impact sur le dimensionnement pompage) ?

-

Disposez-vous de l’espace et des utilités nécessaires (électricité, eau de refroidissement) ?

-

Qui assurera la maintenance préventive du groupe de pompage ?

-

Vos opérateurs sont-ils formables aux spécificités du travail sous vide ?

-

Avez-vous chiffré le ROI sur la base de votre taux de rebut actuel ?

Pour approfondir votre réflexion sur l’ensemble de votre parc machines, consultez les critères pour choisir vos machines industrielles. Vous y trouverez une méthodologie applicable à ce type d’investissement.

La prochaine étape pour vous

Si vous avez lu jusqu’ici, c’est que le sujet vous concerne vraiment. Voici ce que je recommande de faire dans les prochains jours.

Commencez par quantifier précisément votre problème actuel. Quel est votre taux de rebut réel sur les pièces concernées ? Quel coût cela représente-t-il par mois ? Ces chiffres seront indispensables pour monter un dossier d’investissement solide.

Ensuite, identifiez un intégrateur capable de réaliser une étude de faisabilité sérieuse. Méfiez-vous des devis envoyés en 48 heures sans visite de votre atelier. Un bon partenaire prendra le temps de comprendre vos contraintes de production avant de proposer une solution.

La question que vous devez vous poser maintenant : quel coût représente votre situation actuelle si vous ne faites rien pendant encore 12 mois ?

Précautions pour votre projet d’intégration

- Ce guide ne remplace pas une étude de faisabilité spécifique à votre environnement de production

- Les performances et coûts mentionnés varient selon les applications et configurations

- L’intégration d’équipements sous vide nécessite le respect des normes de sécurité en vigueur

Consultez un intégrateur spécialisé ou un bureau d’études industriel pour valider votre projet.